|

L’inserimento della pallinatura/sabbiatura all’interno di cicli tecnologici complessi presuppone il controllo di molteplici parametri al fine di gararntire lavorazioni uniformi e ripetitive nel tempo. I trattamenti di pallinatura/sabbiatura sono particolarmente critici inquanto la frantumazione della graniglia e l’ambiente con forte tasso di usura rendono difficile la costanza dei risultati. In riferimento poi al processo di pallinatura il processo non può essere verificato adeguatamente con medodi di ispezione non distruttivi dei componenti pallinati, è quindi necessario contollare il processo stesso per ottenere risultati costanti e affidabili. Al fine di avere un processo stabile è necessario tenere sotto controllo i seguenti elementi:

Peso specifico assoluto Il peso specifico assoluto è indicativo per distinguere una graniglia con porosità interna da una compatta, per confronto con il peso specifico assoluto del materiale costituente la graniglia Peso specifico apparente Il peso specifico apparente è indicativo per rilevare difetti di cavità e forma delle varie graniglie dello stesso tipo, a parità di granulometria Analisi chimica L’analisi chimica è indicativa per la ricerca della composizione chimica della graniglia Durezza La durezza è indicativa della resistenza alla penetrazione e quindi della resistenza all’usura, dell’abrasività, della resistenza alla rottura Sfericità (controllo durante il processo) Nelle applicazioni di shot peening la forma del pallino deve essere necessariamente sferica in caso contrario danneggerebbe la superfice trattata favorendo inneschi a rottura. L’operazione di separazione viene fatta con separatori a spirale per gravità. Granulometria (controllo durante il processo) La granulometria è indicativa per distinguere le dimensioni e la distribuzione dimensionale delle graniglie. In alcune applicazioni tra le quali shot peening e rugosità controllata è necessario controllare in continuo la graniglia con setacciatura meccanica con vibrovagli motorizzati per separare la graniglia frantumata. Per ogni ulteriore informazione non esitate a contattarci. |

|

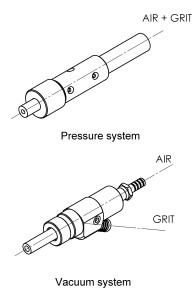

Sistema di propulsione I sistemi di propulsione per pallinatura/sabbiatura pneumatica sono di due tipi: sistemi in pressione e in depressione. Mentre nei sistemi in depressione l’aria compressa accelerando all’interno di un ugello Venturi sviluppa una depressione nella linea di alimentazione della graniglia, nei sistemi in pressione la graniglia viene spinta da un serbatoio messo in pressione (2-8 bar) sino alla lancia.I sistemi in pressione rispetto a quelli in depressione sono caraterizzati da: maggior portata di graniglia, maggior intensità del getto, maggior costo e maggiori usure. Diametro e tipo di ugello In relazione all’impiego la scelta dell’ugello deve essere fatta in considerazione di molteplici fattori: il diametro condizionato dalla portata d’aria disponibile, la lunghezza che influenza l’accelerazione del getto, il grado di abrasività della graniglia. In particolare al fine di assicurare la costanza del getto è fondamentale tenere sotto controllo l’usura degli ugelli. Per ogni ulteriore informazione non esitate a contattarci. |

|

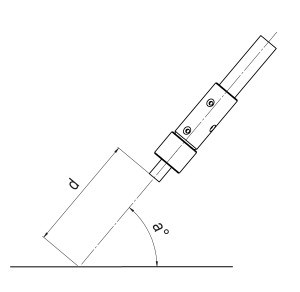

Distanza La distanza dell’ugello dalla superfice da lavorare va scelta in base al tipo di propulsione utilizzato, al tipo di ugello e allo scopo dell’applicazione. Mentre una distanza troppo piccola provoca danni al substrato e all’ugello una distanza eccessiva diminuisce considerevolmente la forza d’urto della graniglia neutralizzando l’efficacia del getto. Per avere uniformità di trattamento è necessario comunque mantenere costante la distanza ugello/pezzo. Inclinazione Seppure un angolo di 90° assicuri il massimo trasferimento di energia al substrato in pratica si consigliano angoli che vanno da 45° a 85° permettendo un miglior deflusso della graniglia e minori usure all’ugello. Come per la distanza anche l’inclinazione al fine di avere una lavorazione uniforme deve essere costante. Per ogni ulteriore informazione non esitate a contattarci. |

|

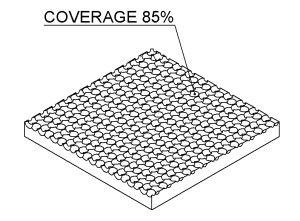

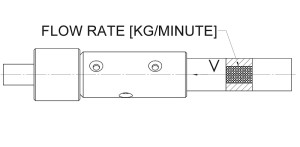

Portata La portata di graniglia ossia la quantità di graniglia che viene proiettata dalla lancia nell’unità di tempo rappresenta il parametro più influente e quindi critico del processo di pallinatura/sabbiatura. Il valore della portata di graniglia a parità di tipo/grandezza graniglia, sistema di propulsione, ugello e tubazioni è funzione di: – pressione dell’aria compressa (2-8 bar). L’aria compressa trasporta pneumaticamentela graniglia nei tubi trasferendo alla stessa un’energia cinetica funzione della pressione che si raggiunge all’ugello. – grado miscelazione aria/graniglia. Sopratutto nei sistemi di propulsione in pressione è necessario regolare in modo ottimale il rapporto aria/graniglia in modo tale non avere nè eccedenze nè mancanze di graniglia rispetto all’aria inquanto porterebbero a intasamenti oppure inefficienza del getto. Copertura Per copertura si intende la percentuale di superficie che viene colpita dalla graniglia. Mentre nella sabbiatura ci si ferma solitamente alla copertura del 100%, ossia copertura integrale, nello shot peening spesso viene richiesto il 200% (tempo di esposizione doppio). A parità di flusso, una graniglia con granulometria più piccola darà una copertura maggiore. Per ogni ulteriore informazione non esitate a contattarci. |

|

Visivo Il controllo della copertura viene effettuato, con lenti (10-30X), microscopi ottici (10-100X) e con liquidi fluorescenti. Rugosità Il controllo della rugosità che rappresenta le deviazioni della superficie reale rispetto a quella tecnica si realizza con appositi rugosimetri. I rugosimetri permettono di rilevare questi scostamenti secondo medoti diversi (Ra, Rz, Rt,…). Tensioni residue Seppure vi siano più metodologie, la misura delle tensioni residue indotte con il trattamento di shot peening viene industrialmente fatto con i difrattometri a raggi X. Questi strumenti, che sfruttano i principi della diffrazione dei raggi X, consentono di rilevare le tensioni in superficie e attraverso rimozione successiva di materiale anchè in profondità. L’indagine in profondità può essere dunque fatta solo con prove che risultano distruttive. Eiron, grazie alla collaborazione con DFP Technologies S.r.l., garantisce ai propri clienti anche il servizio di controllo del processo con difrattometro raggi X.Per ogni ulteriore informazione non esitate a contattarci. |

|